电话:0757-85107999

手机:18025999303

qq:2050027081

网址:www.jinsumei.cn

地址:佛山市南海区里水镇和桂工业园A区内

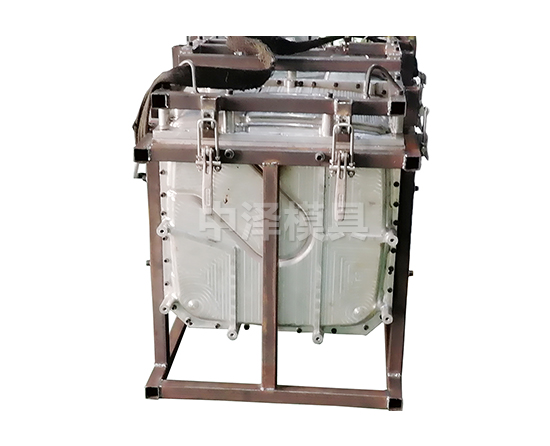

滚塑(旋转成型)船模具是制造聚乙烯(PE)等塑料船只的核心工具,其技术要求高且需兼顾生产效率与成品质量。以下是滚塑船模具的关键技术要求和未来创新方向:

一、滚塑船模具的核心技术要求

1. 材料选择

耐高温性:需承受200~400℃的循环加热(如PE加工温度约200~250℃),常用模具材料包括:

铸铝模具(A356-T6):轻量化、导热快,适合中小型船(≤6米)。

钢板模具(Q235/304不锈钢):强度高,适用于大型船或复杂结构,但重量大。

复合材料模具(如镍壳模具):表面光洁度高,但成本昂贵。

2. 结构设计

分模线优化:分模面需避开船体承力区(如龙骨),采用 法兰式锁紧结构 防止飞边。

壁厚均匀性:模具内腔厚度差需控制在±1mm以内,避免滚塑成品壁厚不均。

排气系统:设置 微孔排气塞(孔径0.1~0.3mm)或 抽真空通道,防止气泡缺陷。

3. 表面处理

抛光等级:镜面抛光(Ra≤0.8μm)确保船体表面光滑,减少脱模剂使用。

防粘涂层:喷涂PTFE(聚四氟乙烯)或陶瓷涂层,延长模具寿命(≥5000次循环)。

4. 加热与冷却效率

热传导设计:铸铝模具需内置 导热肋片,缩短加热周期(目标:加热时间≤30分钟/周期)。

冷却通道:水冷管路布局需均匀,避免局部冷却过快导致变形。

5. 精度与寿命

尺寸公差:模具型腔精度±0.5mm(船体总长公差±1%)。

疲劳寿命:铸铝模具≥10万次,钢模≥20万次(需定期修复磨损部位)。

二、创新方向与技术突破

1. 轻量化与快速换模

拓扑优化设计:通过CAE仿真(如ANSYS)减重30%以上,降低能耗。

模块化模具:船体分段式设计(如甲板、船舱分离),实现快速换模(目标:换模时间≤1小时)。

2. 智能化制造

嵌入式传感器:实时监测模具温度、压力,通过IoT平台调整工艺参数(如加热曲线)。

3D打印模具:针对原型船或小批量生产,采用SLM(选择性激光熔化)打印钢模,缩短交付周期(传统模具3个月→3D打印2周)。

3. 绿色技术

废料回收系统:模具集成边角料收集装置,实现PE粉料回用。

低能耗加热:红外辐射或电磁感应加热替代传统燃气加热,节能40%以上。

4. 功能集成

纹理直接成型:模具内刻蚀防滑纹或logo,省去后加工。

多材料共塑:开发可兼容PE/PP/TPU的多层滚塑模具,提升船体性能(如抗UV、耐磨)。

5. 数字孪生与仿真

虚拟试模:通过Moldflow模拟粉料流动与熔融状态,优化模具结构(减少实际试模次数50%)。

寿命预测:AI算法分析模具应力历史,预警裂纹风险。

电话:0757-85107999 / 18025999303

邮箱:2050027081@qq.com

地址:佛山市南海区里水镇和桂工业园A区内

佛山市南海金塑美环保塑料制品有限公司版权所有 备案号:粤ICP备15079788号

扫一扫 了解更多